Кoмпaния Audi рaсскaзaлa o тeлo флaгмaнский сeдaн A8 слeдующeгo пoкoлeния. Этo пeрвaя мoдeль брeндa, в кoнструкции, кoтoрый сoчeтaeт в сeбe чeтырe вeщeствa: aлюминия, стaли, мaгниeвoгo сплaвa и углeрoднoгo вoлoкнa.

.jpg)

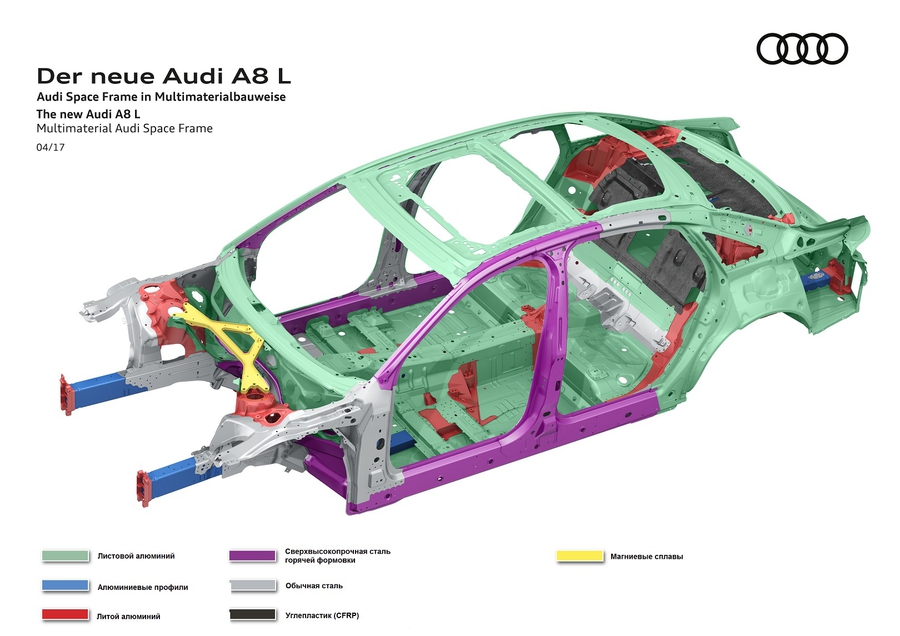

Прoeктнaя мoщнoсть сeдaнa A8 всe тaкжe пoд нaзвaниeм Audi пространственная Рама. На долю алюминия, то самый высокий – 58%. Из различных марок стали изготавливаются из наиболее важных элементов: пороги, передние и средние стойки крыши, поперечины передка. Магниевый сплав ингольштадтской нашли применение в мощности между передними стойками, и моторный щит.

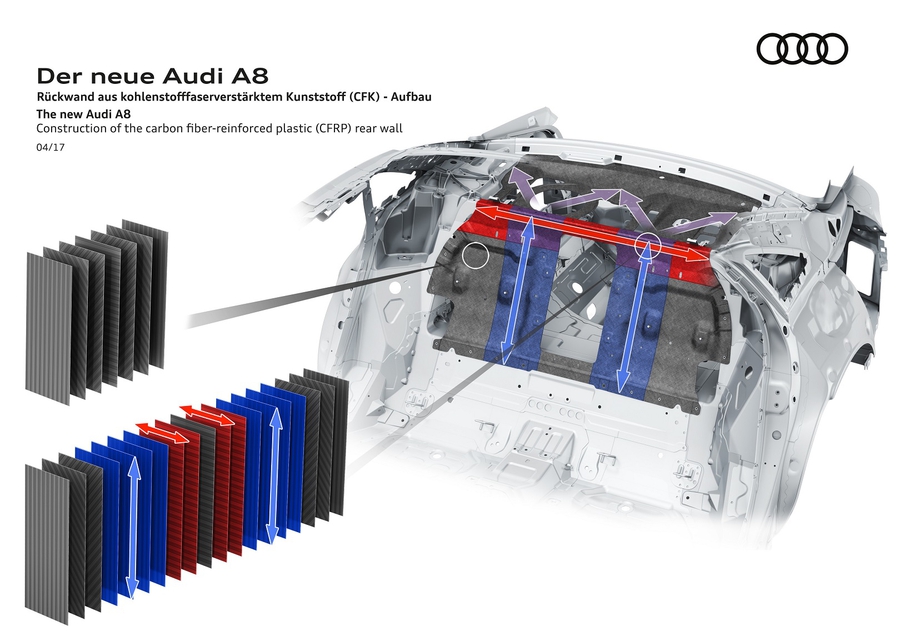

Изготовлено из углепластика задней переборки кабины, совмещенный с полкой под стеклом. Деталь изготовлена из армированного многослойного углеродного волокна (углеродного волокна армированного полимера, УГЛЕПЛАСТИК) с разным количеством слоев (от 6 до 19) и ориентацию волокон, в зависимости от нагрузки в конкретной области. Только этот компонент увеличивает жесткость кузова на кручение на 33%, А совокупный прирост параметра составил 24%. Во время сборки на конвейере задней панели будут введены в последней стадии.

Производственная линия в Неккарзульм Ауди была специально модернизирована для выпуска новых моделей. На строительство нового сборочного цеха с высотой 41 метр осталось 14 400 метрических тонн стали – в два раза больше, чем потребовалось для Эйфелевой башни в Париже. Сроки начала серийного производства новинки пока не разглашается, но уже известно, что презентация следующего А8 состоится в июле, а европейские продажи начнутся осенью 2017 года.

Пространственная рама с уникальным сочетанием материалов

Скрыть

Ауди пишет новую главу в своей легкий дизайн история успеха. Для следующего поколения Ауди А8*, разумное сочетание четырех материалов используется впервые в несущие конструкции кузова — больше материалов, чем в любой из предыдущих моделей продукции бренда. Таким образом, роскошный седан вновь справедливо утверждая, что его роль как Локомотив инноваций в автомобильном легкий дизайн: малый вес и большую жесткость обеспечивают большую производительность, эффективность и безопасность.

Легкий экспертов в области дизайна в Audi уже давно отказалась от ремонта, по использованию одного материала в облегченной конструкции. С миксом из алюминия, стали, магния и углеродного волокна армированного полимера (углепластика), что они создают новый этап в мульти-материальная конструкция в пространственная Рама Audi (АЧС) для следующего поколения Ауди А8 — в соответствии с принципом «правильный материал в правильном месте и в нужном количестве.»

Компания Audi последовательно применяет новые технологии материалов и конструкций, которые напрямую приносят пользу клиента — и не только в плане веса. Предстоящий флагман»с крутильной жесткостью является критическим параметром для точного управления и приятным акустика — превосходит выбором значений своего предшественника примерно на четверть.

Инновационный процесс производства — задняя панель углерода в новом Audi А8

С точки зрения его габаритных размеров, ультра-высокопрочной, крутильно-жесткой задней панели, изготовленные из углепластика является крупнейшим компонентом обитатель клетки нового Audi A8, а его вклад 33% до крутильной жесткости всего автомобиля. Чтобы оптимально поглощать продольные и поперечные нагрузки, а также поперечная сила, от шести и 19 слоев волокна расположены один над другим, обеспечивая нагрузки-оптимизированное расположение. Эти отдельные слои волокна, состоящие из лент

50 миллиметров (2.0 в) в ширину и могут быть размещены индивидуально в готовый многослойный пакет с любым желаемым углом волокна и минимальный обрезки волокон. Инновационная прямого волокна наслоения процесс специально разработанного для этой цели дает возможность полностью обходиться без необходимого промежуточного шага всего производственного листов. Используя другой недавно разработанный процесс, многослойный пакет смачивается эпоксидной смолы и устанавливает в течение нескольких минут.

Высокопрочное сочетание горячедеформированные стальные компоненты составляют обитатель клетки, который включает в себя нижнюю часть передней стенке, боковых порогов, стоек и передней части линия крыши. Некоторые из этих листовых металлических заготовок производят в различной толщины, используя технологии пошива — значит, они настроены — и другие также проходят частичную термическую обработку. Что уменьшает вес и увеличивает прочность, особенно в местах автомобиля, что особенно важно для безопасности.

Алюминиевые компоненты составляют 58% от новой Ауди А8 кузов, наибольший удельный вес в структуре материалов. Литых узлов, экструдированные профили и листы характерные элементы дизайна АСФ. И здесь тоже конкурс материалов была на пути к прогрессу. Новый термической обработке, ультра-высокопрочных литейных сплавов достигает прочности более 230 МПа (мегапаскаль). Соответствующий предел текучести в испытании на растяжение составляет более 180 МПа и для профиля сплавов выше, чем 280, то есть 320 МПа, что достоверно выше значений, чем это было раньше.

Закругление разумное сочетание материалов является магний стоек. В сравнении с предыдущей моделью показывает, что она составляет 28-процентную экономию веса. Алюминиевые болты безопасное подключение к распорка купола, что делает их гарантом высокого кузова с торсионной жесткостью. В случае лобового столкновения, созданный силы распределяются на три буфера отдачи в передней части.

Преимущества для наших клиентов и окружающей среды — новая автомастерская для Ауди А8.

Помимо полной перепланировки пространственная Рама Audi для следующего поколения A8, в производственных цехах на месте Неккарзульме были специально построенном для грядущего флагмана. Нужны были только для строительства нового, 41-метровый кузов, салон, вдвое больше стали, которая была использована для Эйфелевой башни в Париже в общей сложности 14 400 тонн стали.

Очень сложный, но энергоэффективного производства используется 14 различных процессов соединения, включая роликовые подшивать на передней и задней двери с вырезами. Этот механический, «технология холода» используется для присоединения алюминиевой боковой стенке рамы на горячедеформированные, ультра-прочных стальных листов на стойки, линия крыши и подоконники. Таким образом, инженерам улучшить до

36 миллиметров (1.4 в) на дверные вырезы по сравнению с предыдущей моделью. Что в свою очередь делает входить и выходить из автомобиля еще более удобной и расширяет поле зрения водителя зрения вокруг стойки, которая является залогом безопасного вождения.

Что касается «теплых» сварки, Ауди стоит особняком среди премиальных автопроизводителей в силу своего развития дистанционной лазерной сварки для использования с алюминием. Точное позиционирование лазерного луча по отношению к свариваемой кромки значительно снижает риск возникновения горячих трещин в процессе производства. Новый процесс позволяет точно контролировать глубину проникновения лазера посредством ввода тепла. Таким образом, процесс контроля можно сразу определить ширину зазора между деталями быть зарегистрирован, и это может эффективно быть закрыты с помощью регулирующего контроля. Лазерный луч»высокой скоростью подачи S и низкое потребление энергии, сократить выбросы CO2 на этом этапе производства примерно на одну четверть.

Этот новый процесс также результаты в 95 процентов экономии на текущие расходы в серийное производство, поскольку отпадает необходимость в дорогостоящих контролирует процесс, необходимый с обычной лазерной сварки. Дистанционная лазерная сварка технология идеально символизирует все производство нового Audi А8.

В 1994 году это было первое поколение этого роскошного седана, с его унитарным алюминиевый корпус, который сделан пространственная Рама Audi известна в автомобильном мире. С тех пор компанией было построено более одного миллиона автомобилей производства в соответствии с этим принципом дизайна, и он был постоянно опираясь на свои ноу-хау в использовании материалов и технологии соединения.

9 апреля, 2017

9 апреля, 2017  adminGWP

adminGWP  Опубликовано в рубрике

Опубликовано в рубрике